Система позволяет создать цифровую модель предприятия (цифровой двойник), оптимизировать состав и режим технологического оборудования, повысить эффективность использования производственных ресурсов.

На базе программного продукта «ИНФОПРО: Планирование режимов» разработаны и внедрены в эксплуатацию автоматизированные системы для энергоемких производств, таких как металлургия, целлюлозно-бумажная промышленность, химия и нефтехимия. Кейсы представлены в разделе «Проекты».

Включен в Единый реестр российских программ для ЭВМ и баз данных.

Включен в Единый реестр российских программ для ЭВМ и баз данных.

Варианты

Варианты

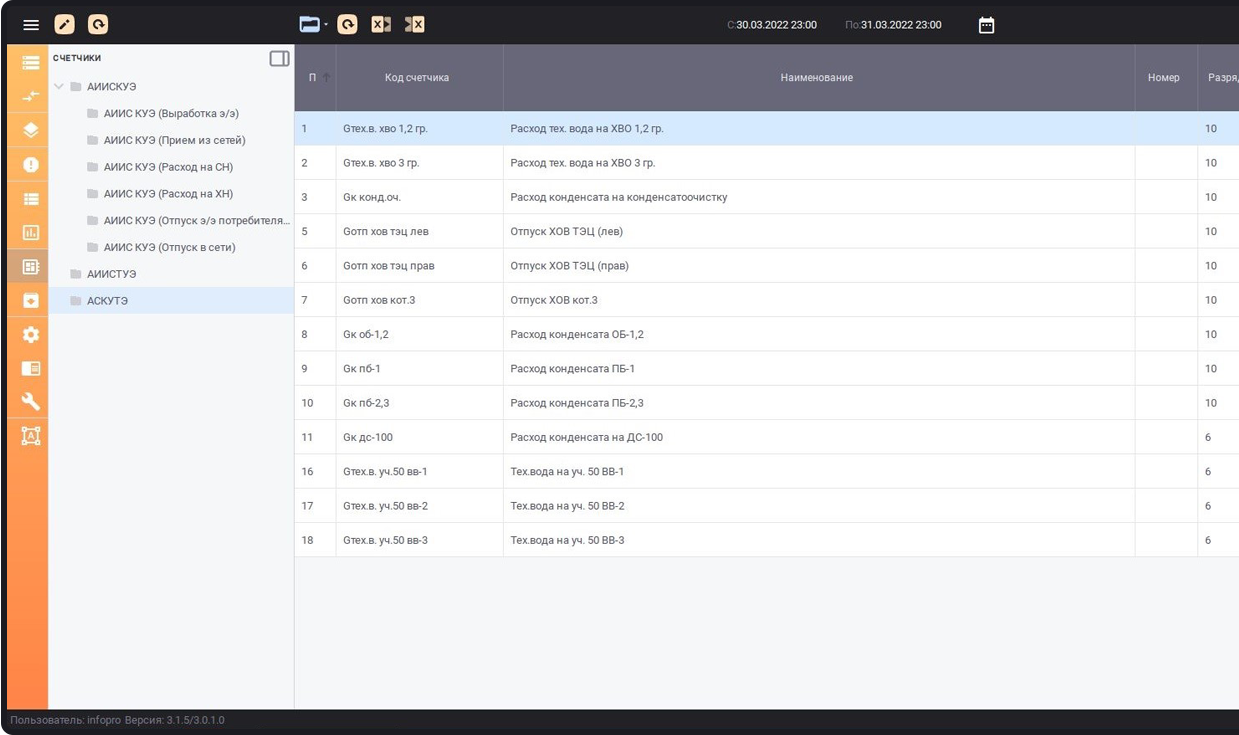

АСКУЭ

АСКУЭ  АСКУГ

АСКУГ  АСУ ТП

АСУ ТП  Другие ИИС

Другие ИИС  Подсистема НТД

Подсистема НТД  Подсистема интеграций

Подсистема интеграций  Подсистема учета э/э по счетчикам

Подсистема учета э/э по счетчикам  Подсистема диаграммных лент

Подсистема диаграммных лент  Подсистема безопасности и конфигурирования

Подсистема безопасности и конфигурирования  Подсистема расчета и оптимизации

Подсистема расчета и оптимизации  Подсистема моделей расчета

Подсистема моделей расчета  Подсистема учета и наработки

Подсистема учета и наработки  Подсистема коммерческой диспетчеризации

Подсистема коммерческой диспетчеризации  Подсистема аналитики

Подсистема аналитики  Подсистема отчетности

Подсистема отчетности  Подсистема мнемосхем

Подсистема мнемосхем  Подсистема мероприятий

Подсистема мероприятий  Корпоративные системы верхнего уровня (ERP и т.д.)

Корпоративные системы верхнего уровня (ERP и т.д.)