Цифровой двойник в действии: как искусственный интеллект повышает энергоэффективность технологичного нефтегазового комплекса

Рассказываем, как мы разработали и внедрили цифровое решение для оптимизации энергоемких процессов захолаживания и перегрузки сжиженных углеводородных газов и нефтепродуктов ООО «Портэнерго».

ООО «Портэнерго» – это комплекс по перевалке сжиженных углеводородных газов (СУГ) и нефтепродуктов. Это уникальный терминал. Его отличают не только масштаб и объемы – максимальный грузооборот более 5 млн тонн в год, но и технологии. В 2022 году на объекте запущен в промэксплуатацию цифровой двойник – система моделирования работы оборудования комплекса на базе машинного обучения. Цифровой двойник помогает персоналу всегда выбирать оптимальные режимы работы комплекса и экономить миллионы рублей на электроэнергии в год.

Крутая заморозка

Мы упомянули не обо всех особенностях комплекса ООО «Портэнерго» в морском порту Усть-Луга. Ключевую роль в работе терминала играет – процесс захолаживания. Если вкратце, то это «заморозка» углеводородных газов бутана и пропана. Газ из вагонов или резервуаров временного хранения подают в испарители – цилиндрические емкости с пучком труб внутри, по которым и подается газ. Испарители заполняется пропиленом, в результате кипения и испарения которого и происходит процесс охлаждения. Пропан захолаживаться до минус 41 градусов Цельсия, бутан до минус 1. Пропан для достижения столь низких температур проходит через двухступенчатое охлаждение через два последовательных испарителя.

Плюс захолаживания в том, что оно позволяет осуществлять транспортировку СУГ большими партиями. Для сравнения – грузовместимость 1 газовоза-рефрижератора равна 10 обычным газовозам напорного типа. Но есть и минус. Захолаживание – довольно энергоемкий процесс, что означает высокие затраты на электроэнергию. Для решения этой проблемы и было решено создать цифровой двойник основного технологического процесса – захолаживания.

Задачка для пытливых

В чем сложность экономить электроэнергию? Почему нельзя найти идеальный режим захолаживания и всегда работать по нему? Эти вопросы мы задали себе и специалистам ООО «Портэнерго», и окунулись в предметную область на несколько месяцев.

Процесс захолаживания описывается рядом параметров и зависимостей. Во-первых, это температура на входе в испаритель продукта, который мы захолаживаем. Во-вторых, расход - скорость, с которой подается сжиженный газ в испаритель. Третье – уровень пропилена в испарителях. И наконец, давление пропилена — это избыточное давление, которое необходимо для поддержания процесса кипения.

Основная задача оператора – обеспечение заданной температуры углеводородов на выходе из испарителей, то есть охладить газ до нужной температуры. При этом важно выполнить несколько условий: запрещается частое включение/выключение компрессоров, обеспечение общей нагрузки компрессоров – не менее 90%, чтобы их КПД был максимальным, соблюдение технических ограничений оборудования.

Комплекс ООО «Портэнерго» не только крупнейший на Балтике, но и один из самых современных. За счет высокого уровня автоматизации была накоплена огромная база данных, содержащая информацию по работе предприятия. Именно Big Data и стала основой для разработки цифрового двойника технологических процессов. Сбор первичных данных осуществляется с Автоматизированной системы управления технологическими процессами (АСУТП). Далее выполняется анализ, очистка данных. Функционал полностью прозрачен. Через интерфейс можно посмотреть состав исходных параметров и критерии фильтрации их значений.

Созданная система не только умеет автоматически собирать и проверять первичные данные на достоверность, но и совершенствоваться – обучаться на новых данных. Это возможно благодаря одному из методов искусственного интеллекта – машинному обучению.

Нажми на кнопку – получишь результат

Цифровой двойник, разработанный ИНФОПРО для ООО «Портэнерго», учитывает указанные ограничения по составу и режимам использования оборудования. Система позволяет обеспечить и заданную температуру продуктов на выходе из испарителя, и оптимальную загрузку компрессоров. Как это работает?

В ходе изысканий были апробированы несколько алгоритмов прогнозирования и разработаны цифровые модели компрессоров и испарителей. Модели испарителей обеспечивают прогнозирование выходной температуры при всех вариациях режимов работы с учетом технических ограничений. Модели компрессоров обеспечивают прогнозирование потребления электроэнергии в зависимости от режимов их работы и соответственно совокупной холодопроизводительности, которая обеспечивается на испарителях. Формируется куб решений, используемый в дальнейшем.

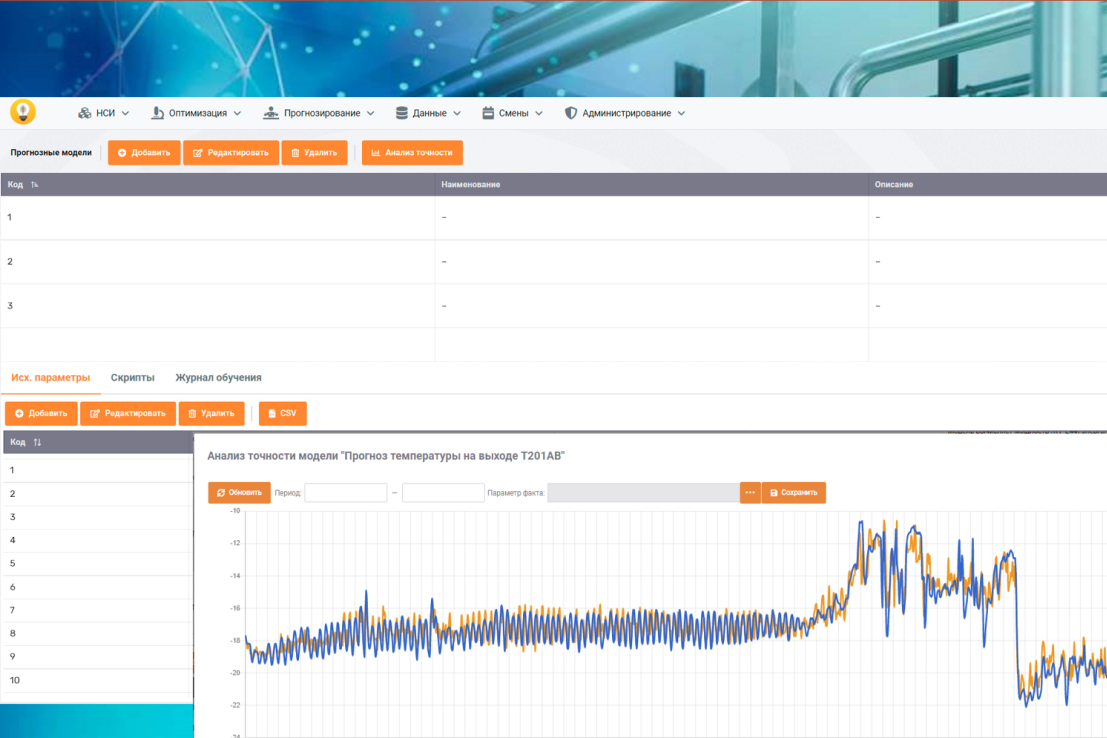

Модели каждого компрессора и испарителя могут создаваться и обучаться как непосредственно через интерфейс системы, так можно построить модель в любых средствах разработки, а потом подключить её к системе. Сессии обучения сохраняются непосредственно в журнале, и между ними можно переключаться, выбирая наилучшую версию модели, исходя из показателей точности.

Обученные модели прогнозирования имеет отличную точность. Например, погрешность прогнозирования потребления э/э не превышает 10 кВтч. Много это или мало? Это точность, которая позволяет решить поставленную Заказчиком бизнес-задачу – выполнить захолаживание СУГ с минимальным энергопотреблением.

Мы имеем экспертизу по прогнозированию временных рядов, значений показателей и построению цифровых двойников. У нас есть проекты, в которых удалось повысить показатели эффективности до 10%, что в денежном выражении дает эффект в десятки миллионов рублей в год. Кроме того, в системе ООО «Портэнерго» реализована система самодиагностики, которая позволяет отслеживать точность всех цифровых моделей в реальном времени. Мы понимаем, что оператору, находящемуся за пультом, сложно довериться системе и переключиться на режим, который рекомендует система. Чтобы развеять сомнения, мы оставили для оператора возможность самому сформировать отчет о точности прогнозирования за интересующий период, например, с начала его смены и проверить, насколько корректны рекомендации системы, и какой эффект от перехода на новый режим он получит.

В системе есть еще много функций, также облегчающих работу оперативного персонала, такие как планер задач по захолаживанию (могут выполняться как последовательно, так и параллельно), подробные мнемосхемы с отображением показателей режима, аналитические дашборды, позволяющие отследить экономическую составляющую процесса захолаживания, журнал событий, а также гибкая система настроек ролей и прав доступа к данным.

Резюмируя, разработанная для ООО «Портэнерго» система выдает оптимальный режим, при котором потребление электроэнергии минимально, в цели по захолаживанию (температуре) – достигнуты. Плюс в системе можно выполнять расчеты технико-экономических показателей (ТЭП), например, удельное потребление электроэнергии, показатель энергоэффективности, формировать необходимую аналитику.

Отчеты показывают эффективность процесса захолаживания в разрезе оборудования, продукта, холодильной установки за определенный период. Есть также отчет по проценту времени, когда оператор следовал рекомендациям системы по ведению режима в разрезе смен и периода.

А нам так можно?

В основе разработанной системы концепция создания цифрового двойника, то есть комплексное цифровое решение, позволяющее моделировать компьютеризированную версию физического процесса или активов. Да, система для ООО «Портэнерго» уникальна, как и сам объект, но созданное решение, концепция, могут быть легко использованы и тиражируемы для других энергоемких отраслей: металлургия, нефтехимическая отрасль, машиностроение и строительство и др. За основу берутся ключевые энергоемкие технологические процессы, адаптируем систему с учетом специфики отрасли и создаем новые цифровые модели.

Примерный срок реализации проекта – до 1 года, система может быть развернута на полностью импортонезависимом IT-ландшафте Стоимость разработки и внедрения рассчитывается индивидуально для каждого предприятия, с учётом отраслевой специфики. Ключевым фактором, влияющим на стоимость разработки является количество моделей оборудования, которые нужно разработать.

#цифровизация промышленности #цифровойдвойник #нефтегаз #энергоэффективность

Звонки по России бесплатно.